銅管焊接缺陷與原因分析

發布時間:2022-2-20 9:23:24 點擊次數:2574

第一、焊接須知

釬焊管子時,接縫間隙對連接部位的強度有影響。間隙過小,焊料不能很好地進入間隙內,造成強度不夠或虛焊。間隙過大,焊料使用量增多,焊料難以均勻滲入會出現氣孔,導致漏氣。配管釬焊部分的插入長度過短,則強度降低。兩管插入深度及內外部間隙如下表所示:

焊接溫度要比被焊物的熔點溫度低,一般在600-700℃之間,溫度過高會造成銅管被氧化燒損或使銅管變形,影響焊接強度;溫度過低會使熔點低的金屬與熔點高的金屬分層,造成焊接不良。

釬焊配管時,一定要使氮氣流過釬焊接縫處,防止焊管內部氧化,氮氣的流量控制在表面上略微能感覺到即可;為防止產生氧化,應在連接部位溫度降到200℃以下之前繼續充氮。

第二、焊接缺陷與原因分析

焊接時當焊料沒有完全凝固時,絕不可使銅管振動,否則焊接部分會產生裂紋,使銅管泄漏。焊接完畢后必須將焊口清除干凈,不可有殘留氧化物、焊渣焊瘤等情況。下面列舉焊接過程中常見不良焊接的原因分析,希望對你有幫助。

一、焊瘤

特征:釬料流到釬縫以外并形成堆積。

形成原因:

1、焊接熱效率太大;

2、釬料施加量過多或施加方式不當;

3、焊接時焊縫不在同一水平面;

預防措施:

1、加熱時來回擺動焊槍防止局部過熱;

2、添加焊料要從加熱位置的背面沿著焊縫滑動;

3、焊件定位平穩。

二、咬邊

特征:焊縫邊緣被火焰燒成腐爛形狀,但又未完全燒穿,管壁本身被燒損。

形成原因:

1、焊接熱效率太大

2、加熱方式錯誤。

預防措施:

1、采用火焰為中性燒焊。

2、焰來回擺動焊槍,避免集中加熱。

三、過燒或者溶蝕

特征:接頭表面氧化物焊后自然大塊脫落接頭擦干凈后,有黑色麻點鑲嵌在接頭表面。

形成原因:

1、焊接熱效率太大(溫度過高);

2、焊接時間過長等。

3、使用氧化焰焊接。

4、重復焊接(補焊)

預防措施:

1、調中性焰焊接;

2、不要重復焊接。

四、沙眼

特征:焊縫有雜質,導致焊縫表面上出現的較深孔眼。

形成原因:

1、釬料或母材本身有油污、雜質或氧化膜。

2、焊縫溫度過高,造成釬料中的磷揮發。

3、加熱速度過快。

預防措施:

1、保證釬料和母材的清潔度;

2、焊接效率適當,讓溶解高溫熔池的氣體在焊縫凝固時有效排出

五、氣孔

特征:加熱時間不足,液態軒縫金屬中的氣體未能全部溢出,在表面或內部形成孔洞。

形成原因:

1、纖料或母材本身有油污或氧化;

2、焊接速度過快,焊中的氣體為有效排出;

3、火焰為還原焰,產生還原性氫氣孔;

預防措施:

1、保證母材纖料清潔度;

2、選擇中性焰焊接,速度適中。

六、燒穿

特征:焊件靠近縫處被燒損穿洞。

形成原因:

1.操作不熟練,未擺動焊槍;

2.火焰調節不當,溫度控制不均勻;

預防措施:

1.焊接時要來回擺動焊槍,防止部過熱;

2.選擇中性焰接。

七、裂紋

特征:釬焊接頭的裂紋包?母材裂紋和釬縫裂紋。母材、釬縫力學性能下降,在殘余應力作用下產生裂紋。

形成原因:

1、釬料含磷量過高,材料韌性減弱;

2、銅冷收縮率明顯,殘余熱應力引起裂紋;

預防措施:

1、改用接性能更優良的焊條;

2、回火處理消除殘余應力。

八、焊漏

特征::焊縫不完整,部分位置未完全熔合成整條焊,焊縫存在泄漏通道。

形成原因:

1、火焰釬焊焊接熱輸入過小;

2、施加釬料時溫度不均勻;

3、焊縫表面有氧化皮、油污等雜質。

預防措施:

1、均勻加熱;

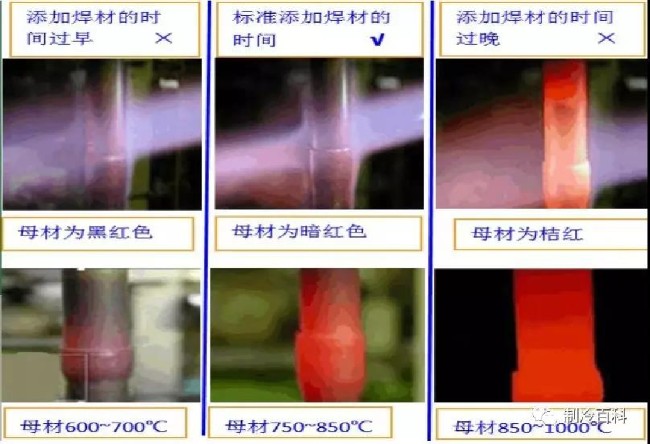

2、用火焰加熱工件待工件呈暗紅色時添加。

第三、預防措施

焊接中釬焊加熱的過程中焊槍在需要加熱部位來回擺動,不得定點加熱;

加入釬料時,必須從火焰加熱方向的背面添加焊料;焊接時槍嘴不能離工件太近,否則容易回火;釬焊紫銅時,一般先預熱插入管,使管配合緊密,然后集中加熱外配管。

|

上一條:冷庫安裝與使用的常見問題

下一條:醫藥冷庫與常規冷庫區別、要求、標準 |

返回列表 |

您感興趣的新聞

-

江蘇省發布一號文件,冷鏈物流獲支持2024-02-28

-

壓縮機性能與常見故障基礎檢測操作2024-02-21

-

冷風機為什么結霜,除霜的方法有哪些?2024-01-15

-

冷庫設備常見問題與解決方法2024-01-16

-

防爆冷庫 醫藥冷庫 恒溫冷庫 氣調庫 冷凍冷藏庫,你了解嗎?2024-01-16

蘇公網安備 32031202000732號

蘇公網安備 32031202000732號